选择保鲜库以确保食材新鲜不腐败,需从温度控制、湿度调节、气体成分管理、库体设计、设备性能、操作规范及能耗成本等多方面综合考量。以下是具体选择要点及建议:

一、核心参数控制

1. 温度精准性

适用范围:

果蔬类:0℃~10℃(如苹果2℃~4℃,叶菜0℃~2℃)。

肉类:-2℃~2℃(短期储存)或-18℃以下(长期冷冻)。

乳制品:2℃~6℃。

要求:

温度波动≤±1℃,避免频繁开关门或设备故障导致温度骤变。

配备高精度温度传感器和自动调控系统,实时监测并调整。

2. 湿度调节

适用场景:

高湿度(85%~95%):叶菜、菌菇(防止水分流失)。

中湿度(60%~85%):根茎类(如土豆、胡萝卜)。

低湿度(50%~60%):干货、坚果(防霉变)。

解决方案:

安装加湿器或除湿机,结合库内湿度传感器自动调节。

库体材料选择防潮型(如聚氨酯泡沫板),减少冷凝水生成。

3. 气体成分管理(气调保鲜)

原理:通过调节氧气(O₂)、二氧化碳(CO₂)浓度,抑制呼吸作用和微生物生长。

参数示例:

苹果:O₂ 3%~5%,CO₂ 1%~2%。

草莓:O₂ 5%~10%,CO₂ 10%~15%。

设备:

配备氮气发生器、CO₂脱除机,实现动态气体置换。

定期检测气体浓度,避免浓度过高导致异味或腐烂。

二、库体材料

1. 隔热性能

材料选择:

聚氨酯泡沫板:导热系数≤0.022W/(m·K),保温效果好。

聚苯乙烯板:成本低,但隔热性能稍弱(导热系数≤0.038W/(m·K))。

厚度建议:

冷藏库(0℃~10℃):100mm~150mm厚板。

冷冻库(-18℃以下):150mm~200mm厚板。

2. 密封性

检查要点:

门封条无老化、裂缝,关闭后无漏光。

库体接缝处用发泡剂填充,避免冷气泄漏。

测试方法:

关闭库门后,用纸巾靠近门缝,观察是否被吸住(无吸力说明密封良好)。

3. 防潮与防腐蚀

地面处理:

铺设防潮膜(如PVC卷材),防止地下水汽渗入。

地面坡度≥1%,便于排水。

库内材料:

金属部件(如货架)采用不锈钢或镀锌材质,防锈蚀。

墙面涂刷防霉涂料,抑制霉菌生长。

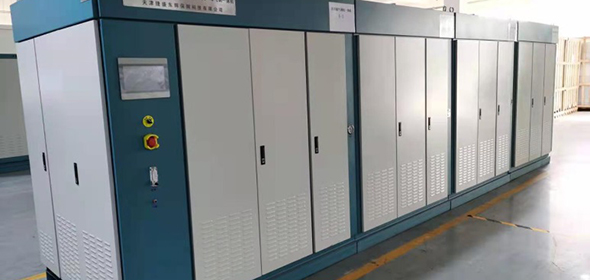

三、制冷设备选型

1. 压缩机匹配

计算依据:

制冷量(kW)= 库体体积(m³)× 单位体积制冷负荷(W/m³)。

单位体积负荷参考:

冷藏库:50W~70W/m³。

冷冻库:80W~120W/m³。

示例:

20m³冷藏库需制冷量:20×60=1200W(约1.2kW),选配1.5kW压缩机。

2. 蒸发器与冷风机

类型选择:

吊顶式冷风机:节省空间,适用于中小型库。

排管式蒸发器:制冷均匀,但占用空间大,适合大型库。

风速控制:

果蔬库风速≤0.5m/s,避免水分过快蒸发。

肉类库风速≤1m/s,防止表面干裂。

3. 备用系统

配置建议:

双压缩机设计,主备机自动切换,避免单点故障。

配备应急发电机,防止停电导致温度失控。

四、智能化与监测系统

1. 远程监控

功能要求:

实时显示温度、湿度、气体浓度数据。

异常报警(如温度超限、设备故障)通过短信或APP推送。

示例:

安装物联网传感器,数据上传至云端,支持手机端查看。

2. 自动除霜

原理:

电热除霜:通过电阻丝加热蒸发器,融化霜层。

热气除霜:利用压缩机排出的高温气体除霜,效率更高。

频率设置:

冷藏库每天除霜1~2次,冷冻库每2~3天除霜1次。

五、操作规范与管理

1. 入库前处理

预冷要求:

果蔬需预冷至接近储存温度(如苹果从20℃预冷至4℃)。

肉类需快速冷冻至-18℃以下,防止冰晶形成过大。

清洁消毒:

入库前用臭氧或紫外线消毒库体,杀灭表面微生物。

2. 堆放方式:

间距要求:

货物与墙面、天花板间距≥30cm,与冷风机间距≥50cm。

货架层高≤1.5m,便于冷气循环。

分类储存:

乙烯敏感果蔬(如香蕉、猕猴桃)单独存放,避免乙烯催熟。

3. 定期维护:

检查周期:

每月检查制冷剂压力、压缩机运行状态。

每季度清洗冷凝器、蒸发器,去除灰尘和冰霜。

记录管理:

建立温度、湿度日志,追溯异常事件原因。

六、能耗与成本优化

1. 节能设计:

设备选型:

选用变频压缩机,根据负荷自动调节功率。

安装LED照明,功耗比传统灯管降低70%。

库体优化:

减少库门开启次数,采用快速卷帘门。

库内安装导流板,优化冷气分布。

2. 成本分摊:

投资回报:

计算保鲜库延长食材保质期带来的损耗减少收益。

示例:若保鲜库使水果损耗率从15%降至5%,年节省成本可达数万元。

七、常见问题解决方案

问题 原因 解决方案

温度波动大 传感器故障、设备老化 定期校准传感器,更换老化压缩机

局部结霜 冷风机风量不足、货物堆放过密 调整货架位置,增加冷风机数量

食材表面干裂 湿度过低、风速过大 提高湿度至85%~90%,降低风速至0.3m/s

异味产生 气体成分失衡、清洁不足 调整O₂/CO₂浓度,每月用臭氧消毒一次